1. Principe de réglage de la capacité en quatre étapes du compresseur à vis

Le système de réglage de la capacité à quatre étages se compose d'une vanne coulissante de réglage de la capacité, de trois électrovannes normalement fermées et d'un ensemble de pistons hydrauliques de réglage de la capacité.La plage réglable est de 25 % (utilisée au démarrage ou à l'arrêt), 50 %, 75 %, 100 %.

Le principe est d'utiliser le piston de pression d'huile pour pousser le tiroir de contrôle du volume.Lorsque la charge est partielle, le tiroir de contrôle du volume se déplace pour contourner une partie du gaz réfrigérant vers l'extrémité d'aspiration, de sorte que le débit de gaz réfrigérant soit réduit pour atteindre la fonction de charge partielle.À l'arrêt, la force du ressort fait revenir le piston à son état d'origine.

Lorsque le compresseur fonctionne, la pression d'huile commence à pousser le piston, et le positionnement du piston de pression d'huile est contrôlé par l'action de l'électrovanne, et l'électrovanne est contrôlée par le commutateur de température d'entrée (sortie) d'eau du évaporateur du système.L'huile qui contrôle le piston de réglage de la capacité est envoyée depuis le réservoir de stockage d'huile du carter au moyen d'une pression différentielle.Après passage dans le filtre à huile, un capillaire est utilisé pour limiter le débit puis envoyé vers le vérin hydraulique.Si le filtre à huile est bouché ou le capillaire est bouché, la capacité sera bloquée.Le système de réglage ne fonctionne pas correctement ou tombe en panne.De même, si l'électrovanne de réglage tombe en panne, une situation similaire se produira également.

1. 25 % de démarrage de l'opération

Au démarrage du compresseur, la charge doit être réduite au minimum pour pouvoir démarrer facilement.Par conséquent, lorsque SV1 est actionné, l'huile est directement renvoyée vers la chambre basse pression et le tiroir volumétrique dispose du plus grand espace de dérivation.À l’heure actuelle, la charge n’est que de 25 %.Une fois le démarrage Y-△ terminé, le compresseur peut commencer à se charger progressivement.Généralement, le temps de démarrage du fonctionnement à 25 % de charge est réglé à environ 30 secondes.

2. Opération de charge à 50 %

Avec l'exécution de la procédure de démarrage ou l'action du commutateur de température réglée, l'électrovanne SV3 est alimentée et allumée, et le piston de réglage de la capacité se déplace vers l'orifice de dérivation du circuit d'huile de la vanne SV3, entraînant la position de la capacité. -réglage du tiroir pour changer, et une partie du gaz réfrigérant passe à travers la vis. Le circuit de dérivation retourne à la chambre basse pression, et le compresseur fonctionne à 50% de charge.

3. Opération de charge à 75 %

Lorsque le programme de démarrage du système est exécuté ou que le commutateur de température réglée est activé, le signal est envoyé à l'électrovanne SV2, et SV2 est mis sous tension et allumé.Retour du côté basse pression, une partie du gaz réfrigérant retourne à la chambre basse pression depuis l'orifice de dérivation à vis, la cylindrée du compresseur augmente (diminue) et le compresseur fonctionne à 75 % de charge.

4. Fonctionnement à pleine charge à 100 %

Après le démarrage du compresseur ou lorsque la température de l'eau gelée est supérieure à la valeur définie, SV1, SV2 et SV3 ne sont pas alimentés et l'huile pénètre directement dans le cylindre de pression d'huile pour pousser le piston de réglage du volume vers l'avant, et le piston de réglage du volume entraîne le déplacement du tiroir de réglage du volume, de sorte que le refroidissement. L'orifice de dérivation du gaz agent diminue progressivement jusqu'à ce que le tiroir de réglage de la capacité soit complètement poussé vers le bas, à ce moment le compresseur fonctionne à pleine charge à 100 %.

2. Système de réglage continu de la capacité du compresseur à vis

Le principe de base du système de réglage de capacité sans étape est le même que celui du système de réglage de capacité en quatre étapes.La différence réside dans l'application de contrôle de l'électrovanne.Le contrôle de capacité à quatre étages utilise trois électrovannes normalement fermées, et le contrôle de capacité sans étage utilise une électrovanne normalement ouverte et une ou deux électrovannes normalement fermées pour contrôler la commutation de l'électrovanne., pour décider s'il faut charger ou décharger le compresseur.

1. Plage de réglage de la capacité : 25 % ~ 100 %.

Utilisez une électrovanne SV1 normalement fermée (passage de vidange d'huile de contrôle) pour garantir que le compresseur démarre sous la charge minimale et une électrovanne SV0 normalement ouverte (passage d'entrée d'huile de contrôle), contrôlez SV1 et SV0 pour qu'ils soient alimentés ou non en fonction des exigences de charge. Pour obtenir l'effet de contrôle de l'ajustement de la capacité, un tel ajustement continu de la capacité peut être contrôlé en continu entre 25 % et 100 % de la capacité pour atteindre la fonction de sortie stable.Le temps d'action recommandé pour le contrôle de l'électrovanne est d'environ 0,5 à 1 seconde sous forme d'impulsion et peut être ajusté en fonction de la situation réelle.

2. Plage de réglage de la capacité : 50 % ~ 100 %

Afin d'éviter que le moteur du compresseur de réfrigération ne fonctionne sous une faible charge (25 %) pendant une longue période, ce qui pourrait entraîner une température du moteur trop élevée ou un détendeur trop grand pour provoquer une compression du liquide, le compresseur peut être réglé. à la capacité minimale lors de la conception du système de réglage continu de la capacité.Contrôle au-dessus de 50 % de charge.

Une électrovanne SV1 normalement fermée (bypass d'huile de contrôle) est utilisée pour garantir que le compresseur démarre à une charge minimale de 25 % ;de plus, une électrovanne SV0 normalement ouverte (passage d'entrée d'huile de contrôle) et une électrovanne SV3 normalement fermée (accès à la vidange d'huile) pour limiter le fonctionnement du compresseur entre 50% et 100%, et contrôler SV0 et SV3 pour recevoir de l'alimentation ou ne pas obtenir un effet de contrôle continu et continu de l'ajustement de la capacité.

Temps d'actionnement suggéré pour le contrôle de l'électrovanne : environ 0,5 à 1 seconde sous forme d'impulsion, et ajustez-le en fonction de la situation réelle.

3. Quatre méthodes de réglage du débit du compresseur à vis

Diverses méthodes de contrôle du compresseur d'air à vis

De nombreux facteurs doivent être pris en compte lors de la sélection du type de compresseur d’air à vis.La consommation d'air la plus élevée doit être prise en compte et une certaine marge doit être prise en compte.Cependant, lors du fonctionnement quotidien, le compresseur d'air n'est pas toujours dans les conditions de décharge nominale.

Selon les statistiques, la charge moyenne des compresseurs d'air en Chine ne représente qu'environ 79 % du débit volumique nominal.On peut constater que les indicateurs de consommation électrique des conditions de charge nominale et des conditions de charge partielle doivent être pris en compte lors de la sélection des compresseurs.

Tous les compresseurs d'air à vis ont pour fonction de régler la cylindrée, mais les mesures de mise en œuvre sont différentes.Les méthodes courantes incluent le réglage marche/arrêt du chargement/déchargement, l'étranglement de l'aspiration, la conversion de fréquence du moteur, la capacité variable du tiroir, etc. Ces méthodes de réglage peuvent également être combinées de manière flexible pour optimiser la conception.

Dans le cas d'une certaine efficacité énergétique de l'hôte du compresseur, la seule façon de réaliser des économies d'énergie supplémentaires est d'optimiser la méthode de contrôle du compresseur dans son ensemble, afin d'obtenir réellement des effets d'économie d'énergie complets dans le domaine d'application des compresseurs d'air. .

Les compresseurs d'air à vis ont un large éventail d'applications et il est difficile de trouver une méthode de contrôle totalement efficace et adaptée à toutes les occasions.Il doit être analysé de manière approfondie en fonction de la situation réelle de l'application afin de sélectionner la méthode de contrôle appropriée.Ce qui suit présente brièvement quatre méthodes de contrôle courantes, y compris d'autres fonctionnalités et utilisations principales.

1. Contrôle de chargement/déchargement marche/arrêt

Le contrôle de chargement/déchargement ON/OFF est une méthode de contrôle relativement traditionnelle et simple.Sa fonction est d'ajuster automatiquement l'interrupteur de la vanne d'entrée du compresseur en fonction de la consommation de gaz du client, de sorte que le compresseur soit chargé ou déchargé pour réduire l'alimentation en gaz.Fluctuations de pression.Dans cette commande, il y a des électrovannes, des soupapes d'admission, des soupapes de ventilation et des conduites de commande.

Lorsque la consommation de gaz du client est égale ou supérieure au volume d'échappement nominal de l'unité, l'électrovanne de démarrage/déchargement est en état d'excitation et la canalisation de contrôle n'est pas conduite.Courir sous charge.

Lorsque la consommation d'air du client est inférieure à la cylindrée nominale, la pression du pipeline du compresseur augmente lentement.Lorsque la pression de refoulement atteint et dépasse la pression de déchargement de l'unité, le compresseur passe en mode de déchargement.L'électrovanne de démarrage/déchargement est à l'état hors tension pour contrôler la conduction du pipeline, et une solution consiste à fermer la vanne d'admission ;l'autre façon est d'ouvrir la vanne de ventilation pour relâcher la pression dans le réservoir de séparation pétrole-gaz jusqu'à ce que la pression interne du réservoir de séparation pétrole-gaz soit stable (généralement 0,2 ~ 0,4 MPa), à ce moment l'unité fonctionnera sous des conditions inférieures. Contre-pression et maintien de l'état à vide.

Lorsque la consommation de gaz du client augmente et que la pression du pipeline chute à la valeur spécifiée, l'unité continuera à se charger et à fonctionner.À ce moment, l'électrovanne de démarrage/déchargement est alimentée, la canalisation de commande n'est pas conduite et la soupape d'admission de la tête de la machine maintient l'ouverture maximale sous l'action du vide d'aspiration.De cette manière, la machine charge et décharge à plusieurs reprises en fonction de l'évolution de la consommation de gaz chez l'utilisateur.La principale caractéristique de la méthode de contrôle de chargement/déchargement est que la soupape d'admission du moteur principal n'a que deux états : complètement ouverte et entièrement fermée, et l'état de fonctionnement de la machine n'a que trois états : chargement, déchargement et arrêt automatique.

Pour les clients, davantage d’air comprimé est autorisé, mais cela ne suffit pas.En d’autres termes, la cylindrée du compresseur d’air peut être importante, mais pas petite.Par conséquent, lorsque le volume d'échappement de l'unité est supérieur à la consommation d'air, l'unité de compresseur d'air sera automatiquement déchargée pour maintenir un équilibre entre le volume d'échappement et la consommation d'air.

2. Contrôle de l'étranglement de l'aspiration

La méthode de contrôle de l'étranglement de l'aspiration ajuste le volume d'admission d'air du compresseur en fonction de la consommation d'air requise par le client, de manière à atteindre un équilibre entre l'offre et la demande.Les principaux composants comprennent les électrovannes, les régulateurs de pression, les soupapes d'admission, etc. Lorsque la consommation d'air est égale au volume d'échappement nominal de l'unité, la soupape d'admission est complètement ouverte et l'unité fonctionnera à pleine charge ;La taille du volume.La fonction du mode de contrôle de l'étranglement de l'aspiration est introduite respectivement pour quatre conditions de travail dans le processus de fonctionnement d'un groupe compresseur avec une pression de travail de 8 à 8,6 bars.

(1) Condition de démarrage 0~3,5bar

Après le démarrage du compresseur, la soupape d'admission est fermée et la pression dans le réservoir du séparateur pétrole-gaz est rapidement établie ;lorsque le temps réglé est atteint, il passe automatiquement à l'état de pleine charge et la soupape d'admission est légèrement ouverte par aspiration sous vide.

(2) Conditions de fonctionnement normales 3,5~8bar

Lorsque la pression dans le système dépasse 3,5 bars, ouvrez la vanne de pression minimale pour laisser l'air comprimé pénétrer dans le tuyau d'alimentation en air, la carte informatique surveille la pression du pipeline en temps réel et la vanne d'admission d'air est complètement ouverte.

(3) Condition de fonctionnement du réglage du volume d'air 8 ~ 8,6 bar

Lorsque la pression du pipeline dépasse 8 bars, contrôlez le chemin d'air pour ajuster l'ouverture de la soupape d'admission afin d'équilibrer le volume d'échappement avec la consommation d'air.Pendant cette période, la plage de réglage du volume d'échappement est de 50 % à 100 %.

(4) Condition de déchargement – la pression dépasse 8,6 bars

Lorsque la consommation de gaz requise est réduite ou qu'aucun gaz n'est nécessaire et que la pression du pipeline dépasse la valeur définie de 8,6 bars, le circuit de gaz de commande ferme la vanne d'admission et ouvre la vanne de ventilation pour relâcher la pression dans le réservoir de séparation pétrole-gaz. ;l'unité fonctionne avec une très faible contre-pression, la consommation d'énergie est réduite.

Lorsque la pression du pipeline chute jusqu'à la pression minimale définie, le circuit d'air de commande ferme la vanne de ventilation, ouvre la vanne d'admission et l'unité passe en condition de charge.

Le contrôle d'étranglement d'aspiration ajuste le volume d'air d'admission en contrôlant l'ouverture de la soupape d'admission, réduisant ainsi la consommation d'énergie du compresseur et réduisant la fréquence de chargement/déchargement fréquent, de sorte qu'il ait un certain effet d'économie d'énergie.

3. Contrôle de régulation de vitesse de conversion de fréquence

La commande de réglage de la vitesse à fréquence variable du compresseur consiste à ajuster la cylindrée en modifiant la vitesse du moteur d'entraînement, puis en ajustant la vitesse du compresseur.La fonction du système de réglage du volume d'air du compresseur à conversion de fréquence est de modifier la vitesse du moteur grâce à la conversion de fréquence pour correspondre à l'évolution de la demande d'air en fonction de la taille de la consommation d'air du client, de manière à atteindre un équilibre entre l'offre et la demande. .

Selon les différents modèles de chaque unité de conversion de fréquence, définissez la fréquence de sortie maximale du convertisseur de fréquence et la vitesse maximale du moteur lorsque l'unité organique est réellement en marche.Lorsque la consommation d'air du client est égale à la cylindrée nominale de l'unité, l'unité de conversion de fréquence ajustera la fréquence du moteur de conversion de fréquence pour augmenter la vitesse du moteur principal, et l'unité fonctionnera à pleine charge ;La fréquence réduit la vitesse du moteur principal et réduit en conséquence l'air d'admission ;lorsque le client arrête d'utiliser du gaz, la fréquence du moteur à fréquence variable est réduite au minimum, et en même temps la soupape d'admission est fermée et aucune admission n'est autorisée, l'unité est dans un état vide et fonctionne sous une contre-pression plus faible .

La puissance nominale du moteur d'entraînement équipé de l'unité à fréquence variable du compresseur est fixe, mais la puissance réelle à l'arbre du moteur est directement liée à sa charge et à sa vitesse.L'unité de compresseur adopte une régulation de vitesse de conversion de fréquence, et la vitesse est réduite en même temps lorsque la charge est réduite, ce qui peut considérablement améliorer l'efficacité de travail pendant le fonctionnement à charge légère.

Par rapport aux compresseurs à fréquence industriels, les compresseurs à onduleur doivent être entraînés par des moteurs à onduleur, équipés d'onduleurs et d'armoires de commande électriques correspondantes, le coût sera donc relativement élevé.Par conséquent, le coût d'investissement initial de l'utilisation d'un compresseur à fréquence variable est relativement élevé, le convertisseur de fréquence lui-même a une consommation d'énergie et les restrictions de dissipation thermique et de ventilation du convertisseur de fréquence, etc., seul le compresseur d'air avec une large plage de consommation d'air varie largement, et le convertisseur de fréquence est souvent sélectionné sous une charge relativement faible.nécessaire.

Les principaux avantages des compresseurs inverseurs sont les suivants :

(1) Effet d’économie d’énergie évident ;

(2) Le courant de démarrage est faible et l’impact sur le réseau est faible ;

(3) Pression d'échappement stable ;

(4) Le bruit de l'unité est faible, la fréquence de fonctionnement du moteur est faible et il n'y a aucun bruit dû aux chargements et déchargements fréquents.

4. Réglage de capacité variable par vanne coulissante

Le principe de fonctionnement du mode de contrôle d'ajustement de capacité variable à vanne coulissante est le suivant : via un mécanisme permettant de modifier le volume de compression effectif dans la chambre de compression du moteur principal du compresseur, ajustant ainsi la cylindrée du compresseur.Contrairement au contrôle ON/OFF, au contrôle d'étranglement d'aspiration et au contrôle de conversion de fréquence, qui appartiennent tous au contrôle externe du compresseur, la méthode de réglage de la capacité variable de la vanne coulissante doit modifier la structure du compresseur lui-même.

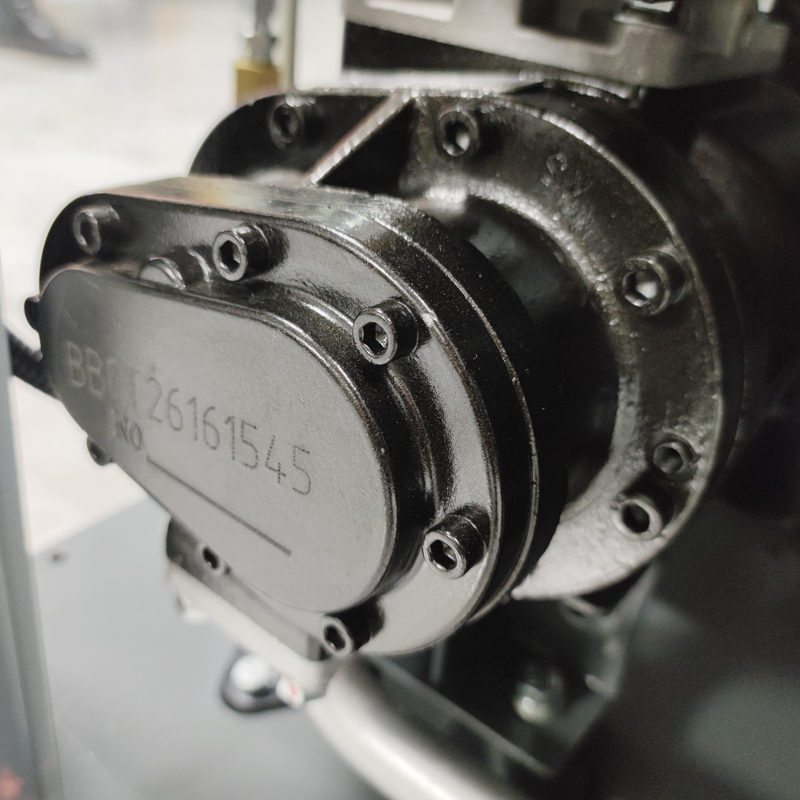

Le tiroir de réglage du débit volumique est un élément structurel utilisé pour régler le débit volumique du compresseur à vis.La machine adoptant cette méthode de réglage possède une structure de tiroir rotatif comme le montre la figure 1. Il y a une dérivation correspondant à la forme en spirale du rotor sur la paroi du cylindre.trous par lesquels les gaz peuvent s'échapper lorsqu'ils ne sont pas recouverts.La vanne à tiroir utilisée est également communément appelée « vanne à vis ».Le corps de la vanne a la forme d'une spirale.Lorsqu'il tourne, il peut recouvrir ou ouvrir le trou de dérivation relié à la chambre de compression.

Lorsque la consommation d'air du client diminue, la valve à vis tourne pour ouvrir le trou de dérivation, de sorte qu'une partie de l'air inhalé retourne vers la bouche par le trou de dérivation au fond de la chambre de compression sans être comprimé, ce qui équivaut à réduire la longueur de la vis impliquée dans une compression efficace.Le volume de travail effectif est réduit, de sorte que le travail de compression efficace est considérablement réduit, réalisant ainsi des économies d'énergie à charge partielle.Ce schéma de conception peut fournir un réglage continu du débit volumique, et la plage de réglage de la capacité qui peut généralement être réalisée est de 50 % à 100 %.

Avertissement : cet article est reproduit à partir d'Internet.Le contenu de l'article est uniquement destiné à des fins d'apprentissage et de communication.Air Compressor Network reste neutre par rapport aux opinions exprimées dans l’article.Le droit d'auteur de l'article appartient à l'auteur original et à la plateforme.En cas d'infraction, veuillez contacter pour supprimer.